Влияние природы углеродных наполнителей на свойства и эксплуатационные характеристики обожженных анодов

Влияние природы углеродных наполнителей на свойства и эксплуатационные характеристики обожженных анодов

Влияние природы углеродных наполнителей на свойства и

эксплуатационные характеристики обожженных анодов

А. Н. Савина, А. Н. Селезнев, В. Д. Лазарев, А. Ф.

Жаров, В. В. Веселков

Алюминиевая

промышленность является одним из основных потребителей электродного кокса. В

качестве кокса-наполнителя для приготовления анодной массы на отечественных

алюминиевых заводах успешно применяются нефтяной и пековый коксы. Для

производства обожженных анодов используется только нефтяной кокс, дефицит

которого в стране составляет -500 тыс. т/год [1] и в ближайшей перспективе

маловероятно увеличение объемов производства. В то же время известен успешный опыт

промышленного изготовления конструкционных графитов для нужд атомной энергетики

на основе пековых коксов [2]. Обожженные аноды являются менее ответственными

изделиями, чем графитированная продукция, и пековые коксы можно использовать в

качестве сырья для их производства. Учитывая дефицит нефтяного электродного

кокса и растущие цены на нефтепродукты, изучение возможности применения

пекового кокса в производстве обожженных анодов достаточно актуально.

Для

сравнительных исследований физико-химических свойств образцов, прессованных и

обожженных в лаборатории, были применены прокаленный пековый кокс производства

ЮАР; смесь пековых коксов, поставляемых для Иркутского алюминиевого завода

(ИркАЗ); нефтяные коксы Пермского, Ангарского НПЗ и прокаленный нефтяной кокс

СПЗ «Сланцы».

На

первом этапе исследований были проведены физико-химические анализы указанных

коксов (табл. 1) для определения содержания в них золы и

Таблица

1

Содержание

зольных примесей в коксах

|

Примесь

|

Содержание по Т"! 1913-001-00200992-%, не более

|

У Нефтяные коксы

|

Пековые коксы

|

|

' Пермский НПЗ

|

Ангарский НПЗ

|

СПЗ «Сланцы»

|

смесь ИркАЗ

|

ЮАР

|

|

Si

|

0,08

|

0,05

|

< 0,01

|

0,04

|

0,06

|

0,02

|

|

Fe

|

0,08

|

0,01

|

0,01

|

0,04

|

0,09

|

0,02

|

|

V

|

0,018

|

0,047

|

0,015

|

0,008

|

< 0,001

|

< 0,001

|

|

Na

|

0,06*

|

0,01

|

0,01

|

0,02

|

0,02

|

следы

|

|

S

|

1,2

|

зд

|

2,0

|

1,6

|

0,2

|

не опр.

|

|

Зола

|

0,6

|

0,2

|

0,4

|

0,6

|

0,3

|

0,1

|

изучения

ее состава. В электролитическом способе получения алюминия наиболее вредными

примесями являются железо, кремний, ванадий и сера. Первые три при электролизе

полностью переходят в металл, загрязняя его.

Вредное

влияние серы связано с ее окислением до сернистого ангидрида, который

взаимодействует с металлическими конструкциями электролизера. Образующаяся

окалина попадает в расплав, загрязняя алюминий железом. Кроме того, сера

накапливается в растворах газоочистки (при «мокром» способе очистки газов) и

требуется дополнительный расход содового раствора для вывода сульфатов из

процесса.

Известно,

что натрий является катализатором реакции горения углерода. Большое содержание

данного металла приводит к повышенному расходу анодов, что увеличивает

себестоимость алюминия. Поэтому содержание натрия в коксе также лимитируется.

Отмечается сравнительно высокое содержание натрия в смеси коксов с ИркАЗа и в

коксе СПЗ «Сланцы».

Анализируя

полученные данные, можно отметить повышенное содержание железа в смеси коксов с

ИркАЗа по сравнению с установленными требованиями, что может быть связано с

загрязнением коксов при шихтовке, перевалке и хранении на заводском складе.

Нефтяные

коксы отличаются более высоким содержанием серы и ванадия. Особенно это

касается кокса Пермского НПЗ. По содержанию золы все коксы вполне укладываются

в требования ТУ 1913-00200992-95. Выделяется только кокс с СПЗ «Сланцы»,

содержащий золу на верхнем допустимом пределе. Таким образом, с точки зрения

химической чистоты пековые коксы не уступают нефтяным, а кокс производства ЮАР

даже превосходит их.

При

выборе кокса-наполнителя для производства обожженных анодов, жесткие требования

предъявляются не только к химической чистоте. Сырье и технология должны

обеспечить, с одной стороны, получение анодов с высокой плотностью и низкими

пористостью и реакционной способностью при электролизе, с другой — достаточно

высокую механическую прочность и электропроводность анодов.

Поэтому

на втором этапе были исследованы объемно-структурные и электромеханические

характеристики коксов. Для стабилизации свойств все коксы (кроме прокаленного

пекового кокса производства ЮАР и прокаленного нефтяного кокса СПЗ «Сланцы»)

прокаливали при температурах 1100—1220 °С: нефтяные коксы — до действительной

плотности (а?Дейст) 2,02, 2,05, 2,07 г/см3; смесь пековых коксов с ИркАЗа — до

1,98, 2,00, 2,02 г/см3. Полученные результаты представлены на рис. 1. На

графиках не приведены характеристики по коксу ЮАР, но все показатели по этому

коксу превосходят аналогичные для смеси коксов с ИркАЗа.

У

всех коксов с повышением температуры прокаливания отмечено закономерное

повышение объемной плотности и насыпного веса. Также было ожидаемым уменьшение

величины удельного электросопротивления с ростом температуры их обработки.

Обращает на себя внимание более высокая прочность пековых коксов.

Рис.

1. Зависимость свойств кокса от действительной плотности:

а

— удельное электросопротивления (УЭС), мкОм • м; б — коэффициент прочности,

отн. ед; в — насыпной вес, г/см3; г — общая пористость, %; 1 —кокс Пермского

НПЗ, 2 — кокс Ангарского НПЗ, 3 — кокс СПЗ «Сланцы», 4 — кокс ИркАЗ

На

основании результатов исследований можно сделать вывод, что пековые коксы имеют

более плотную структуру и превосходят нефтяные по показателям объемного и

насыпного весов и прочности при близких значениях электропроводности.

Также

можно отметить специфичные свойства нефтяного кокса, прокаленного на СПЗ

«Сланцы», который при одинаковой с нефтяными коксами действительной плотности

имеет похожие с пековыми коксами объемно-структурные характеристики. Вероятно,

это объясняется свойствами коксов, которые шихтуются перед прокаливанием, и

особенностями технологии процесса прокалки кокса в ретортных печах.

Для

технологии производства обожженных анодов, как и для других видов прессованной

углеродной продукции, очень важным является правильный подбор упругих и

пластических свойств кокса-наполнителя. Данные свойства характеризуются

коэффициентом упругого расширения (Кур) и коэффициентом релаксации (Крел).

Методика и устройство для определения коэффициентов разработана А. Ф.

Красюковым [3].

Известно,

что чем выше способность материала к релаксации (пластичность), тем он лучше

уплотняется без разрушения частиц при наложении давления. В то же время, чем

больше упругое расширение кокса, тем в большей степени спрессованный материал

стремится вернуться в исходное состояние после снятия нагрузки. Понятно, что с

повышением Кур кокса увеличивается вероятность расслоения образца и образования

трещин.

Учитывая

разнонаправленность изменения Крел и Кур при наложении давления прессования,

А.Ф. Красюков ввел понятие коэффициента прессовой добротности (Адц),

характеризующего преобладание пластических свойств над упругими.

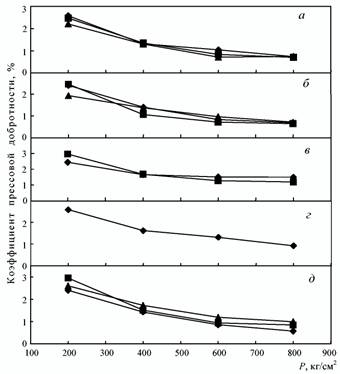

На

третьем этапе, используя указанный подход к оценке технологических свойств

наполнителей, проводили изучение прессовых характеристик прокаленных коксов

(фракция 1,0—1,5 мм) в интервале давления прессования 200—800 кг/см2. При

увеличении поверхности шлифов коксов в 1000 раз также изучалась их структура.

В

интервале давления от 200 до 600 кг/см2 (см. рис. 2) происходит значительное

снижение Кпд на основании чего можно сделать вывод, что в данном интервале

давление прессования может влиять на физические свойства «зеленых» и обожженных

образцов. При более высоком давлении от 600 до 800 кг/см2 зависимости

становятся более монотонными и значения отличаются друг от друга незначительно.

В указанном интервале начинает происходить раздавливание материала, вследствие

этого нарушается начальный фракционный состав шихты и возникают предпосылки к

возникновению трещин в «зеленых» образцах за счет сил упругого расширения после

окончания прессования.

Установлено,

что нефтяные коксы обладают меньшим АДЦ, за исключением кокса СПЗ «Сланцы», что

указывает на их худшие прессовые характеристики и увеличение вероятности

возникновения трещин и расслоений. Отмечены близкие значения АГВД пековых

коксов и смеси нефтяных СПЗ «Сланцы», что вполне согласуется с полученными

данными при изучении объемно-структурных характеристик коксов.

Исследование

структуры коксов проводили на оптическом микроскопе. На рис. 3 светлые участки

соответствуют более близкой к поверхности части кокса. Полученные снимки

свидетельствуют о выраженной изотропной структуре пековых коксов, в отличие от

нефтяных, имеющих более анизотропную микроструктуру с существенной долей

волокнистых составляющих.

Рис.

2. Зависимость коэффициента прессовой добротности (ЛГ„д) °т давления

прессования (Р):

а

— кокс Пермского НПЗ, » — 4гейСт = 2,02; • — йдейст = 2,05; А — йдейст = 2,07;

б

— кокс Ангарского НПЗ, » — йдейст = 2,02; • — йдейсг = 2,05; А — йдейсг = 2,07;

в

— кокс СПЗ «Сланцы», » — йдейст = 2,03; • — йдейст = 2,07;

г

— кокс производства ЮАР, » — йдейст = 1,99;

д

— смесь коксов с ИркАЗа, » — 4вйст = 1>98; • — 4»cr = 2,00; А — йдейст =

2,02

Кокс

СПЗ «Сланцы» отличается большими областями мелкопористой структуры (светлые

участки) в сравнении с другими нефтяными коксами. В то же время, в сравнении с

исковыми коксами, поры у этого кокса более крупные и вытянутые. Согласно

имеющимся представлениям более упругими свойствами будет обладать материал,

который имеет заметную долю волокнистой структуры. Этим объясняются более

низкие значения Кт нефтяных коксов Ангарского и Пермского НПЗ.

На

четвертом этапе изучались физико-химические свойства «зеленых» и обожженных

образцов на основе представленных коксов, прокаленных предварительно при разных

температурах. Гранулометрический состав шихты и удельная поверхность пыли, кроме

содержания связующего, задавались близкими для всех образцов. Количество пека

для пековых и нефтяных коксов изменялось в соответствии с их различной

пористостью. Для пековых коксов содержание связующего составляло 15%, для

нефтяных 16%. Смешивание шихты, прессование и обжиг производили при равных

параметрах для всех видов коксов. Результаты физико-химических испытаний

представлены в табл. 2.

Обожженные

образцы на основе пековых коксов характеризуются меньшей пористостью, более

высокими значениями кажущейся плотности, их электропроводность, механическая

прочность, теплопроводность и модуль упругости также выше, чем у образцов из

нефтяных коксов.

В

то же время химическая стойкость в среде углекислого газа у образцов на основе

пековых коксов с действительной плотностью 2,00 и 2,02 г/см3 значительно ниже,

чем у образцов на основе пермского и ангарского коксов. Однако при плотности

1,98 г/см3 для смеси коксов ИркАЗа и 1,99 г/см3 для кокса ЮАР показатели

стойкости приближаются к значениям нефтяных коксов.

Повышенную

химическую активность образцов на основе смеси пековых коксов ИркАЗа можно

объяснить относительно высоким содержанием отдельных элементов в зольных

примесях, характером поровой структуры, высоким коэффициентом термического

линейного расширения (КТЛР) самих коксов, который повышался с ростом

действительной плотности коксов. Ранее было установлено [4], что чем выше КТЛР,

тем интенсивнее протекает процесс образования микротрещин на границе

«кокс-наполнитель— кокс из связующего», что повышает реакционную способность

материала.

Отрицательное

влияние зольных примесей наиболее ярко проявилось на примере нефтяного кокса

СПЗ «Сланцы». При высокой зольности и сравнительно большом содержании натрия,

образцы имели самую высокую реакционную способность в токе СО2.

На

основании полученных данных можно сделать вывод, что температура прокалки для

пековых коксов не должна быть высокой и обеспечивать действительную плотность

не выше 1,98 г/см3. В этом случае обожженные аноды могут иметь не только

хорошие электромеханические свойства, но и удовлетворительные показатели

химической стойкости.

Специалистами

R&D Carbon было определено значительное влияние на величину показателя

химической стойкости поверхностных свойств пылевой фракции, а также ее

количества в так называемой «связующей матрице» [5]. В связи с этим на пятом

этапе была исследована возможность повышения химической стойкости образцов за

счет оптимизации свойств и состава «связующей матрицы».

Таблица

2

Физико-химические

свойства обожженных образцов на основе пековых и нефтяных коксов

|

|

|